•

Plastic Recycling

Von Aron Petau • 3 Minuten gelesen •

Als 3D-Druck-Enthusiast sehe ich mich regelmäßig mit dem Thema Nachhaltigkeit konfrontiert.

Die meisten 3D-gedruckten Teile werden nie recycelt und tragen eher zum globalen Müllproblem bei, als es zu reduzieren.

Das Problem liegt weniger beim Drucker selbst als bei der dimensionalen Genauigkeit und der Reinheit des Materials. Dies führt zu einer riesigen Industrie, insbesondere in Deutschland, die enorme Mengen an Neukunststoff verbraucht.

Was kann man tun?

Wir können Produkte langlebiger gestalten, Recycling-Labels aufdrucken und nur funktionale Objekte drucken. Dennoch verhindert dies nicht die Nutzung von Neukunststoffen. Recycelter Filament ist oft doppelt so teuer bei schlechterer Qualität – kein Wunder, dass er kaum Verbreitung findet.

Das Kernproblem ist die fehlende wirtschaftliche Machbarkeit eines echten Recyclings. Das exakte Identifizieren von Kunststoffarten ist extrem schwierig und noch ungelöst. Es gibt Bereitschaft zu recyceln, aber das System fehlt.

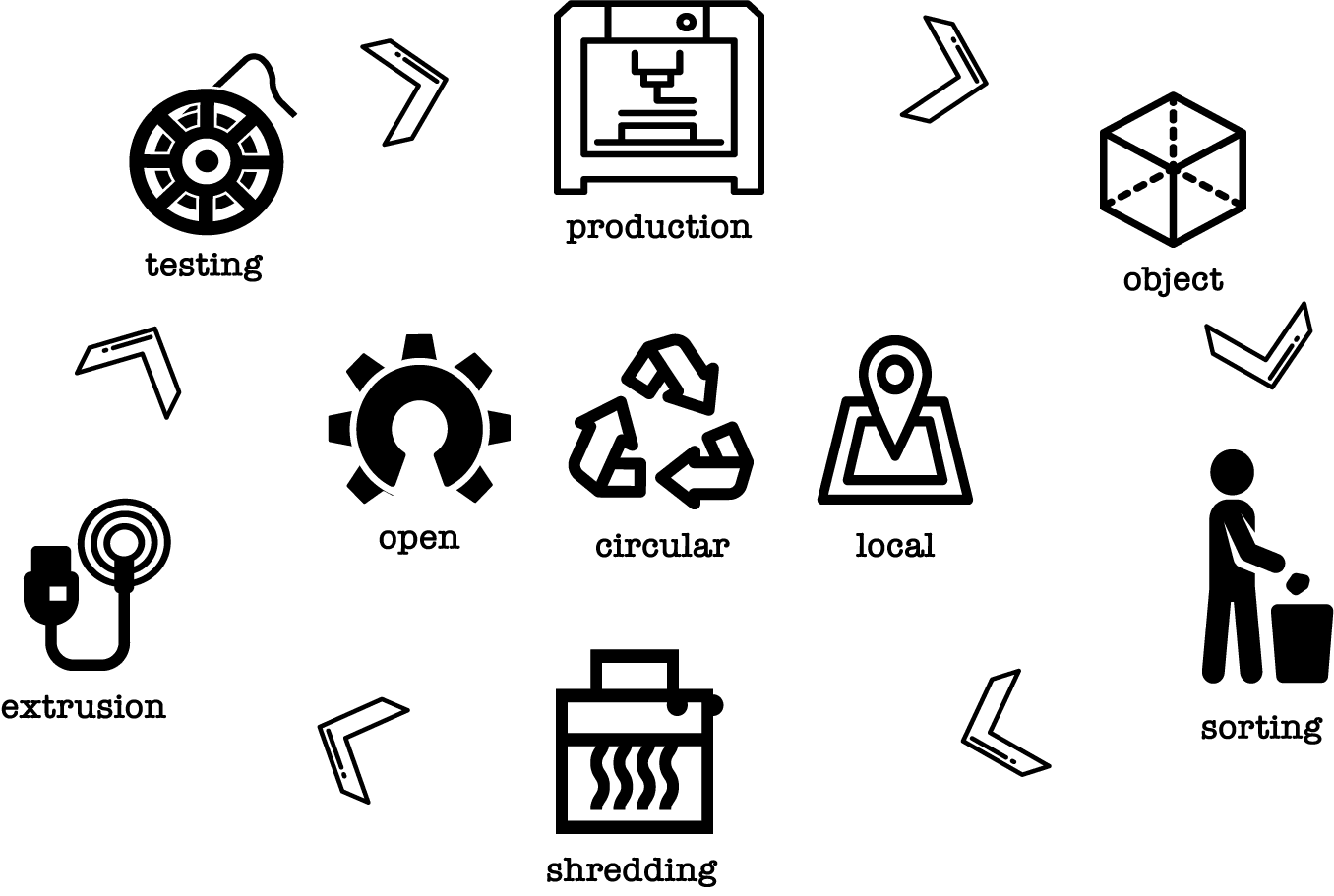

Der Masterplan

Ich möchte Menschen motivieren, ihren Müll zu waschen und zu sortieren, die teuersten Schritte im Recyclingprozess. Selbst kleine Beiträge, wie meine Mutter, die Flaschendeckel sammelt, sind wertvoll.

Dies funktioniert nur in einem lokalen, dezentralen Umfeld. Existierende Recyclinganlagen können nicht 200 verschiedene Kunststoffarten trennen.

Mit sauberem, sortiertem Material – etwa Flaschendeckel (HDPE) oder fehlerhafte Drucke (PET-G) – starte ich bereits im Vorteil. Jetzt müssen die Teile noch in gleichmäßige Partikel zerkleinert werden.

Der Shredder

Wir bauten den Precious Plastic Shredder!

Mit diesen Open-Source-Zeichnungen konnte ich meinen eigenen, sehr gefährlichen Kunststoff-Shredder zusammenbauen.

Die Motorisierung übernahm ein alter Gartenschredder, der Motor und Verkabelung intakt hatte. Wir schnitten ihn auseinander und befestigten ihn am Shredder.

Nach Austausch der schwachen Kraftübertragungsschraube gegen einen Industrie-Kuppler waren wir startklar. Sicherheit bleibt ein Thema, ein richtiger Trichter ist in Arbeit.

Der Filastruder

Der Filastruder, entworfen von Tim Elmore, bietet eine kostengünstige Möglichkeit, Filament zu extrudieren.

Die größten Herausforderungen: präzise Durchmesserkontrolle ±0,03 mm, sonst schwankt die Qualität.

Motor presst Kunststoffpellets durch eine beheizte Schraube, am Ende wird durch die Düse extrudiert und der Durchmesser eingestellt. Links wickelt die Maschine das Filament auf eine Spule.

Der Filastruder wird von einem Arduino gesteuert und ist hoch konfigurierbar. Ein Lasersensor misst den Filamentdurchmesser.

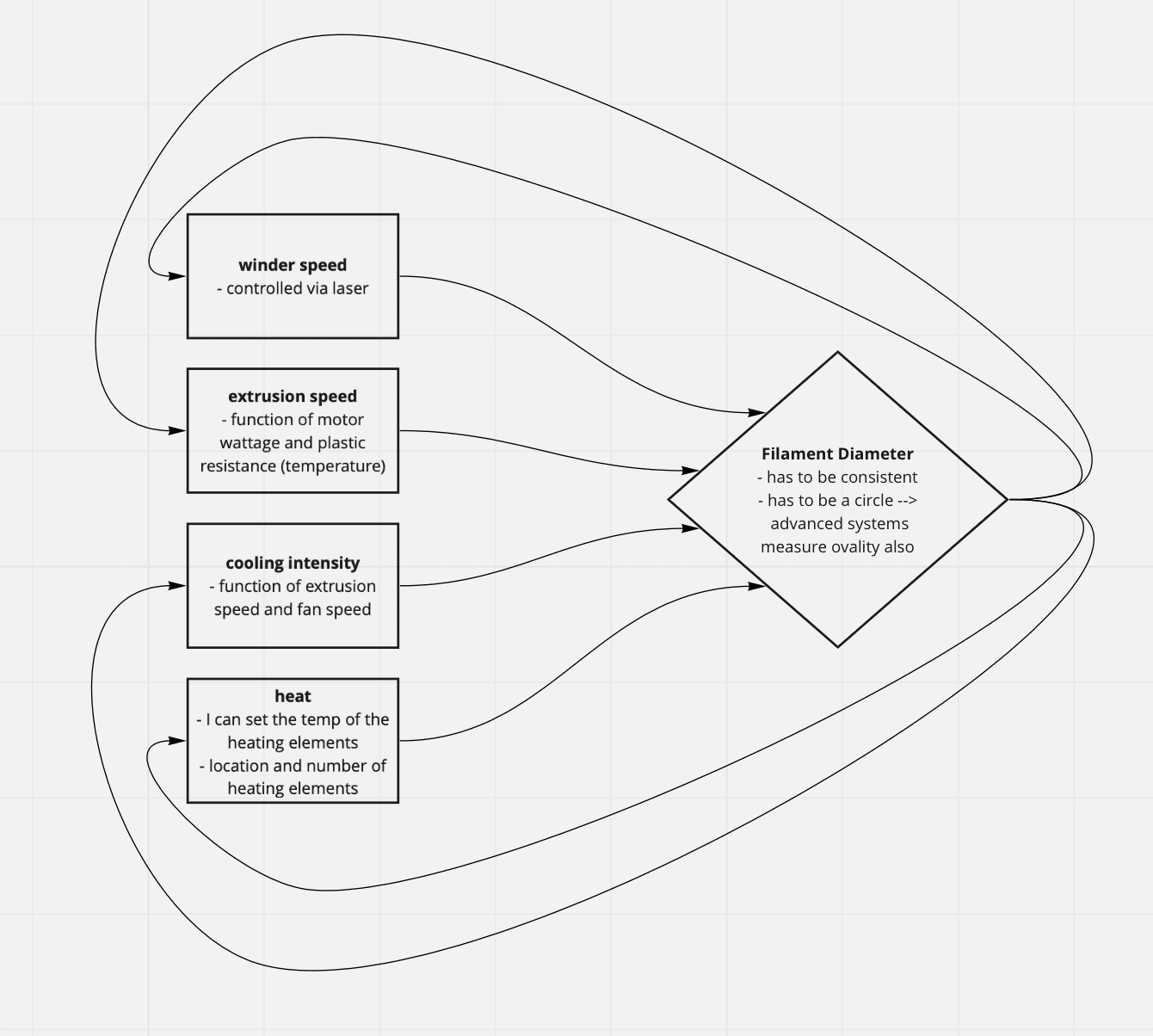

Machine Learning für optimale Filamentqualität

Wichtige Variablen: Wickelgeschwindigkeit, Extrusionsgeschwindigkeit, Temperatur, Kühlung.

Diese Variablen können in Echtzeit optimiert werden – ähnlich wie in kommerziellen Anlagen.

Automatisierung ist nicht nur ein Jobkiller, sondern kann Umweltprobleme lösen.

Dieses Projekt liegt mir sehr am Herzen und wird Teil meiner Masterarbeit sein.

Die Umsetzung erfordert viele Skills, die ich im Design & Computation Programm lerne oder noch vertiefe.